Посадки радиально упорных подшипников. Посадки подшипников качения

Подшипники - стандартный узел, который устанавливается в качестве опоры без дополнительной обработки.

Для установки подшипников (образования посадок) необходимо обрабатывать посадочное место (табл. 5.1).

Зависимость квалитетов обработки посадочных поверхностей вала и корпуса от класса точности подшипников

При установке подшипников используются все три вида посадок по характеру сопряжения: с зазором, с натягом, переходные. Характер сопряжения зависит от вида нагружения, скорости вращения, характера смазки и др. данных об условиях работы подшипника.

Принципиальные правила выбора посадок:

1. Нельзя устанавливать с большим натягом наружное и внутреннее кольца, т. к. может произойти заклинивание тел вращения.

2. Вращающееся кольцо на валу и в корпусе должно устанавливаться с гарантированным натягом.

3. При двухопорном вале посадка одного из невращающихся колец должно быть с гарантированным зазором, обеспечивающим осевой натяг или зазор для компенсации любых деформаций вала или корпуса.

Более точный расчет осуществляется с учетом вида нагружений (приложение к ГОСТ 3325-85).

Виды нагружений колец подшипника :

местное, циркуляционное, колебательное.

Наружное кольцо подшипника принимается за основной вал. Внутреннее кольцо п/ш - за основное отверстие. Посадка наружного кольца с корпусом - в системе вала, посадка внутреннего кольца на вал - в системе отверстия. Основные отклонения Р (p) – ZC (zc) в подшипнике не применяются, т. к. возникает деформация внутреннего кольца, основные отклонения под переходные посадки не обеспечивают нужного натяга, а применение дополнительного крепления в п/ш невозможно.

Поле допуска внутреннего кольца направили «в воздух» для того, чтобы поля допусков под переходные посадки выполняли роль посадок с натягом.

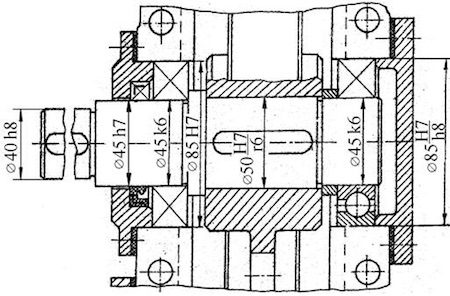

Рис. 5.2 Схема расположения полей допусков на наружный диаметр и диаметр отверстия подшипников качения

Для образования посадок с подшипниками из общей системы допусков и посадок отобрана группа полей допусков, т. е. основных отклонений и квалитетов. Полный набор этих отобранных полей допусков приведен в ГОСТ 3325-85. В этом стандарте выделены посадки, которые используются для типов соединений и ограниченного применения.

Местное - действующая на подшипник результирующая радиальная нагрузка постоянно воспринимается одним и тем же участком дорожки качения и передаются соответственно участку посадочной поверхности когда кольцо относительно действующей нагрузки не вращается или когда кольцо и нагрузка участвуют в совместном вращении.(назначается посадка с зазором). Кольцо может иногда поворачиваться - нагрузка не на одном месте, меньше износ

Циркуляционное - действующая на п/ш результирующая радиальная нагрузка Fr воспринимается и передается последовательно по всей длине, и, следовательно, всей посадочной поверхности вала или корпуса. Когда кольцо относительно нагрузки или нагрузка относительно кольца вращается; (называется посадка с натягом). Кольцо недопроворачивается - износ происходит равномерно, т.к. нагрузка переменна по всей сопрягаемой поверхности.

Колебательное - неподвижное кольцо подвергается одновременному воздействию радиальных нагрузок (постоянной по напряжению) и вращающейся, меньшей или равной по значению.

Их равнодействующая совершает периодические колебательные движения. В этом случае назначается посадка плотноподвижная (типа js) с целью возможного проворота кольца - равномерное изнашивание.

Расчет посадки при циркуляционном нагружении. (существует 30 формул для расчета N)

Интенсивность нагружения:

![]() ,

,

|

Рис. 5.3 Поля допусков валов и отверстий посадочных поверхностей для установки подшипников качения

где к1 - динамический коэффициент, зависящий от перегрузок. Если перегрузка до15 % к 1 = 1; более 300% к 1 = 1,8.

к 2 - коэффициент, учитывающий степень ослабления посадочного натяга при полом вале и тонкостенном корпусе. При сплошном к 2 = 1.

к З - коэффициент, учитывающий неравномерность распределения посадки на валу (обычно относится к коническим п/ш, когда п/ш устанавливается под углом и возникает неравномерное распределение нагрузки).

1. Для подшипникового узла (тихоходный вал) выбрать и обосновать класс точности подшипника качения.

2. Установить вид нагружения внутреннего и наружного кольца.

4. Выбрать и обосновать посадку местно или колебательно нагруженного кольца.

6. Построить схемы расположения полей допусков сопрягаемых деталей.

7. Выполнить проверку наличия радиального зазора в подшипнике после посадки его на вал или в корпус с натягом.

8. Определить шероховатость и допускаемые отклонения формы и положения посадочных и опорных торцовых поверхностей заплечиков вала и отверстия корпуса.

9. Определить допуски соосности посадочных поверхностей вала и корпуса.

10. Обозначить посадки подшипников качения на чертеже.

11. Вычертить эскизы вала и корпуса с обозначением допусков размеров,формы, расположения, шероховатости посадочных и опорных торцовыхповерхностей.

Расчет ведем по наиболее нагруженному подшипнику. Это подшипник В (правая опора). Rв =1,673 кH подшипник № 306 .

Учитывая, что редуктор нельзя отнести к разряду высокоскоростных, принимаем класс точности подшипников 0 .

По табл.4.88 (/2/ ч.2, с.284) и чертежу узла устанавливаем вид нагружения внутреннего и наружного кольца. Вал вращается, а корпус неподвижен, следовательно, внутреннее кольцо - циркуляционно нагруженное, а наружное - местно.

Выбор поля допуска цапфы вала, сопрягаемого с циркуляционно нагруженным внутренним кольцом подшипника, производим по интенсивности радиальной нагрузки.

Интенсивность радиальной нагрузки определяется по формуле:

PR = R/ b * К1* К2 * К3 = (537,3/(19-2-2)) *1* 1*1 = 38,37 кH/м

Допускаемые значения PR, подсчитанные по средним значениям посадочных натягов, приведены в табл.4.92/2/ ч.2,стр.287.Заданным условиям соответствует поле допуска цапфы o30 js6.

4. Принимаем по таблице 4.92 /2/, ч.2, с. 287 поле допуска для внутреннего циркуляционно нагруженного кольца js6 с предельными отклонениями: es=+6,5 мкм; ei=-6,5 мкм.

> Посадка подшипника на вал

где, L0 - поле допуска посадочного размера (диаметра) внутреннего кольца подшипника класса точности 0.

Поле допуска на диаметр отверстия в корпусе под местно нагруженное кольцо подшипника выбираем по таблицам 4.89, 4.93, 4,94 /2/, ч.2, с.285-289 Принимаем поле допуска Н7 с предельными отклонениями: ES=30мкм; EI=0

Посадка подшипника в корпусе:

где l0-поле допуска посадочного размера (диаметра) наружного кольца подшипника класса точности 0.

Таблица 3.1- Выбор посадки подшипника №306 для заданных условий работы

Nmax= es-EI=6.5-(-10)= 16.5мкм, Nmin= ei-ES= 0-(-6,5)= 6.5мкм

TN=TD+Td=23мкм, Nm=(Nmax +Nmin)/2=11,5мкм

В соединении наружного кольца подшипника с корпусом имеем:

Smax=ES-ei=30-(-13)=43мкм, Smin=EI-es=0-6,5=6,5мкм

TS=TD+Td=43мкм, Sm=(Smax + Smin)/2=25мкм

Выполняем проверку наличия радиального зазора в подшипнике после посадки его на вал или в корпус с натягом.

По таблице 69 /4/с. 140 определяем предельные значения зазоров в подшипнике: Gre min=5мкм; Gre max=20мкм;Gre m=0,5 (5+20)=12,5мкм.

В соединении внутреннего кольца с валом имеем:

Nmax = es - EI = 6,5 - (-10) = 16,5мкм; Nmin = -ei + ES =0-(-6,5)= 6,5мкм Nm = (Nmax + Nmin)/2 = 23мкм TN=TD+Td=11,5мкм

При намеченной посадке после установки подшипника на вал сохраняется радиальный зазор.

> Шероховатость поверхностей вала

Шероховатость поверхностей вала и отверстия в корпусе выбираем по табл.4.95/2/ ч.2, стр.296: Rad = 1,25 мкм, RaD =1,25 мкм, торцов заплечиков вала и отверстия Ra = 3,2 мкм.

Вычисляем диаметральную деформацию дорожки качения внутреннего кольца. Для этого определяем приведённый наружный диаметр внутреннего кольца:

d0=30+(72-30)/4=40,5мм

действительный натяг: Ne0,75Nmax Ne =0,7516,5=12,375мкм

Определяем диаметральную деформацию дорожки качения внутреннего кольца:

d1=12.025*30/40.5=8,9мкм

Посадочный зазор определяем по формуле:

Cr =12.5 - 8,9 =3,6 мкм

Следовательно, при намеченной посадке после установки подшипника на вал в нём сохраняется радиальный зазор, который и является посадочным радиальным зазором.

Определяем допуски соосности посадочных поверхностей вала и корпуса:

В приложении 7 ГОСТ 3325-85 приведены числовые значения допусков соосности посадочных поверхностей вала и корпуса при длине посадочного места B1=10мм. При другой длине посадочного места В2 для получения этих допусков следует табличные значения умножить на В2/10. Тогда допуск соосности поверхностей вала составит:

Т /o/=(4*В2)/10=(4*17)/10=6.8мкм,

корпуса - Т©=(8*В2)/10=(8*17)/10=13.6мкм

Шероховатость поверхностей вала и отверстия в корпусе и опорных торцевых поверхностей заплечников вала и отверстий выбираем по табл. 4.95 /2/с. 296 Rad=1.25мкм;RaD=2.5мкм;Ra=2.5мкм.

Для достижения выбранной шероховатости и степени точности посадочных поверхностей целесообразно принять каленый вал, обработанный чистовым шлифованием, а отверстие в корпусе - тонким растачиванием.

Выбор правильной посадки, обеспечение требуемой чистоты и значения допусков размеров поверхностей под подшипники является ключевым фактором, обеспечивающим долговечность, надежность механизмов.

Правильная посадка – важнейшее условие работоспособности подшипников.

Исходя из особенностей работы подшипника, кольцо, которое вращается должно закрепляться на опорной поверхности неподвижно, с натягом, а неподвижное кольцо садиться в отверстие с минимальным зазором, относительно свободно.

Установка с натягом вращающегося кольца не дает ему проворачиваться, что могло бы привести к износу опорной поверхности, контактной коррозии, разбалансировке подшипников, развальцовке опоры, чрезмерному нагреву. Так, в основном, выполняется посадка подшипника на вал, который работает под нагрузкой.

Для неподвижного кольца небольшой зазор даже полезен, а возможность проворота не чаще одного раза за сутки делает износ опорной поверхности более равномерным, минимизирует его.

Основные термины

Рассмотрим подробнее основные термины и понятия, определяющие посадки подшипников. Современное машиностроение основано на принципе взаимозаменяемости. Любая деталь, изготовленная по одному чертежу должна устанавливаться в механизм, выполнять свои функции, быть взаимозаменяемой.

Для этого чертеж определяет не только размеры, но и максимальные, минимальные отклонения от них, то есть допуски. Значения допусков стандартизованы единой системой для допусков, посадок ЕСДП, разбиты по степеням точности (квалитетам), приводятся в таблицах.

Их также можно найти в первом томе Справочника конструктора-машиностроителя Анурьева, и ГОСТах 25346-89, а также 25347-82 или 25348-82.

Характеристики

- Автор : Василий Анурьев,

- Количество страниц : 2696

- Год выпуска : 2015

- Издательство : Машиностроение,

- Переплет : Твердый переплет

- Язык издания : Русский

- Тип издания : Отдельное издание

- Вес в упаковке, г : 3960

Справочник конструктора-машиностроителя. Том 1В первом томе приведены общетехнические сведения, справочные данные по материалам, шероховатости поверхности, допускам и посадкам, предельным отклонениям формы и расположения поверхностей, конструктивным элементам деталей, крепежным изделиям,...

Согласно ГОСТ 25346-89 определены 20 квалитетов точности, но в машиностроении обычно используются с 6 по16. Причем, чем ниже номер квалитета, тем выше точность. Для посадок шарико и роликоподшипников актуальны 6,7, реже 8 квалитеты.

В пределах одного квалитета размер допуска одинаков. Но верхнее и нижнее отклонение размера от номинала расположены по-разному и их сочетания на валах и отверстиях образуют различные посадки.

Существуют посадки обеспечивающие гарантию зазора, натяга и переходные, реализующие как минимальный зазор, так и минимальный натяг. Посадки обозначают латинскими строчными буквами для валов, большими для отверстий и цифрой, указывающей на квалитет, то есть степень точности. Обозначения посадок:

- с зазором a, b, c, d, e, f, g, h;

- переходных js, k, m, n;

- с натягом p, r, s, t, u, x, z.

По системе отверстия для всех квалитетов оно имеет допуск H, а характер посадки определяется допуском вала. Такое решение позволяет уменьшить количество необходимых контрольных калибров, инструмента режущего и является приоритетным. Но в отдельных случая используется система вала, в которой валы имеют допуск h, а посадка достигается обработкой отверстия. И именно таким случаем является вращение наружного кольца шарикоподшипника. Примером подобной конструкции могут служить ролики или барабаны натяжные конвейеров ленточных.

Выбор посадки подшипников качения

Среди основных параметров определяющих посадки подшипников:

- характер, направление, величина нагрузки, воздействующей на подшипник;

- точность подшипника;

- скорость вращения;

- вращение или неподвижность соответствующего кольца.

Ключевое условие, определяющее посадку – неподвижность либо вращение кольца. Для неподвижного кольца подбирается посадка с малым зазором и постепенное медленное проворачивание считается положительным фактором, уменьшающим общий износ, препятствующим местному износу. Вращающееся кольцо обязательно сажают с надежным натягом, исключающим проворот по отношению к посадочной поверхности.

Следующим важным фактором, которому должна соответствовать посадка под подшипник на валу или в отверстии, является вид нагружения. Различают три ключевых типа нагружения:

- циркуляционное при вращении кольца относительно постоянно действующей в одном направлении радиальной нагрузки;

- местное для неподвижного кольца относительно радиального нагружения;

- колебательное при радиальной нагрузке колеблющейся относительно положения кольца.

Согласно степени точности подшипников в порядке их увеличения соответствуют пяти классам 0,6,5,4,2. Для машиностроения при нагрузках невысокой и средней величины, например для редукторов, обычным является класс 0, который не указывается в обозначении подшипников. При более высоких требованиях к точности используется шестой класс. На повышенных скоростях 5,4 и только в исключительных случаях второй. Пример шестого класса 6-205.

В процессе реального проектирования машин посадка подшипника на вал и в корпус выбирается в соответствие с условиями работы по специальным таблицам. Они приведены в томе втором Справочника конструктора-машиностроителя Василия Ивановича Анурьева.

Для местного типа нагрузки таблица предлагает следующие посадки.

При условиях циркуляционного нагружения, когда радиальное усилие воздействует на всю дорожку качения, учитывают интенсивность нагружения:

Pr=(k1xk2xk3xFr)/B , где:

k1 – коэффициент перегрузки динамической;

k2 – коэффициент ослабления для полого вала или корпуса тонкостенного;

k3 – коэффициент, определяемый воздействием осевых усилий;

Fr – усилие радиальное.

Значение коэффициента k1 при перегрузках менее, чем в полтора раза, небольшой вибрации и толчках принимают равным 1, а при возможной перегрузке от полутора до трех раз, сильных вибрациях, ударах k1=1,8.

Значения k2 и k3 подбираются по таблице. Причем для k3 учитывают соотношение осевой нагрузки к радиальной, выраженное параметром Fc/Fr x ctgβ.

Соответствующие коэффициентам и параметру интенсивности нагружения посадки подшипников приведены в таблице.

Обработка посадочных мест и обозначение посадок под подшипники на чертежах.

Посадочное место под подшипник на валу и в корпусе должно иметь заходные фаски. Шероховатость посадочного места составляет:

- для шейки вала диаметром до 80 мм под подшипник класса 0 Ra=1,25, а при диаметре 80…500 мм Ra=2,5;

- для шейки вала диаметром до 80 мм под подшипник класса 6,5 Ra=0,63 а при диаметре 80…500 мм Ra=1,25;

- для отверстия в корпусе диаметром до 80 мм под подшипник класса 0 Ra=1,25, а при диаметре 80…500 мм Ra=2,5;

- для отверстия в корпусе диаметром до 80 мм под подшипник класса 6,5,4 Ra=0,63, а при диаметре 80…500 мм Ra=1,25.

На чертеже также указывают отклонение формы места посадки подшипников, торцовое биение заплечиков для их упора.

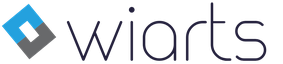

Пример чертежа, в котором указана посадка подшипника на валу Ф 50 к6 и отклонения формы.

Значения отклонений формы принимаются по таблице в зависимости от диаметра, который имеет посадка подшипника на валу либо в корпусе, точности подшипника.

На чертежах указывают диаметр вала и корпуса под посадку, например, Ф20к6, Ф52Н7. На сборочных чертежах можно просто указывать размер с допуском в буквенном обозначении, но на чертежах деталей желательно кроме буквенного обозначения допуска приводить и его численное выражение для удобства рабочих. Размеры на чертежах указываются в миллиметрах, а величина допуска в микрометрах.

Рассматриваемый узел редуктора (рис. 15) имеет вал, опорами которого являются два шариковых подшипника с диаметром отверстия 30 мм. Учитывая, что требования к точности вращения вала специально не оговорены, а также то, что данный редуктор не относится к высокоскоростным, принимаем нормальный класс точности подшипников (условное обозначение подшипника 306).

Рис. 15. Фрагмент редуктора

Данный подшипник относится к шариковым радиальным однорядным открытым, серия диаметров средняя (3), серия ширин – узкая. Основные размеры подшипника:

· номинальный диаметр отверстия внутреннего кольца под-шипника d = 30 мм;

· номинальный диаметр наружной цилиндрической поверхности наружного кольца D = 72 мм;

· номинальная ширина подшипника B = 19 мм;

· номинальная высота монтажной фаски r = 2 мм.

Определяем виды нагружения колец подшипника (местное, циркуляционное, колебательное). Так как передача крутящего момента осуществляется цилиндрическими зубчатыми колёсами, то в зубчатом зацеплении действует радиальная нагрузка, постоянная по направлению и по значению. Вал вращается, а корпус неподвижен, следовательно, внутреннее кольцо испытывает циркуляционное нагружение, а наружное кольцо – местное. Примем легкий режим работы подшипникового узла. ГОСТ 3325 для такого случая рекомендует поля допусков цапфы вала, сопрягаемой с кольцом подшипника качения, k 6 или j s 6. Выбираем поле k 6, которое обеспечивает посадку с натягом (см. рис. 11). Так же на основании рекомендаций стандарта выбираем поле допуска отверстия корпуса Н7 . Предельные отклонения средних диаметров колец подшипника качения определяем по ГОСТ 520, предельные отклонения вала Ø30k 6 и отверстия корпуса Ø72Н 7 – по ГОСТ 25347-82 «Основные нормы взаимозаменяемости. Единая система допусков и посадок. Поля допусков и рекомендуемые посадки» и расчеты сводим в таблицы (табл. 16 и 17).

Таблица 16

Предельные размеры колец подшипников качения

Строим схемы расположения полей допусков сопрягаемых деталей подшипникового узла и рассчитываем зазоры (натяги).

По d m :

N max = d max – d m min = 30,015 – 29,990 = 0,025 мм = 25 мкм;

N min = d min – d m max = 30,002 – 30,000 = 0,002 мм = 2 мкм;

N cp = (N max + N min)/2 = (25 + 2)/2 = 13,5 мкм.

Рис. 16. Схема расположения полей допусков сопряжения Ø30L 0/k 6

По D m :

S max = D max – D m min = 72,030 – 71,987 = 0,043 мм = 43 мкм;

S min = D min – D m max = 72,000 – 72,000 = 0,000 мм;

S cp = (S max + S min)/2 = (43 + 0)/2 = 21,5 мкм;

T S = IT Dm + IT D = 30 + 13 = 43 мкм.

Производим проверку наличия в подшипнике качения радиального зазора, который уменьшается по причине натяга при посадке подшипника на вал. В расчетах принимаем среднее значение натяга и среднее значение зазора в подшипнике как наиболее вероятные:

N cp = 13,5 мкм;

N эф = 0,85·13,5 = 11,5 мкм = 0,0115 мм;

d 0 = d m + (D m – d m)/ 4 = 30,000 + (72,000 – 30,000)/4 = 40,5 мм;

Δd 1 = N эф ·d m / d 0 = 0,0115·30/40,5 = 0,0085 мм = 8,5 мкм.

Рис. 17. Схема расположения полей допусков сопряженияØ72Н 7/l 0

По ГОСТ 24810 определяем предельные значения теоретических зазоров в подшипнике 306 до сборки:

G r min = 5 мкм;

G r mах = 20 мкм.

Средний зазор в подшипнике 306 определяется как полусумма предельных теоретических зазоров:

G r cp = (G r min + G r m ах)/2 = (5 + 20)/2 = 12,5мкм.

G пос = G r cp – Δd 1 = 12,5 – 8,5 = 4 мкм.

Расчёт показывает, что при назначении посадки Ø30L0/k6 по внутреннему диаметру зазор в подшипнике качения после посадки будет положительным.

На чертежах общего вида выбранные посадки подшипника качения обозначаются:

· на вал – Ø30L 0/k 6, где L 0 – поле допуска внутреннего кольца подшипника нормального класса точности; k 6 – поле допуска вала.

· в корпус – Ø72Н 7/l 0, где Н 7 – поле допуска отверстия корпуса; l 0 – поле допуска наружного кольца подшипника нормального класса точности.

По ГОСТ 20226-82 «Подшипники качения. Заплечики для установки подшипников качения. Размеры» определяем диаметры заплечиков вала и корпуса.

Для диаметра вала d = 30 мм шариковых подшипников наименьший и наибольший диаметры заплечика соответственно равны = 36 мм и = 39 мм. Выбираем диаметр заплечика = 36 мм как предпочтительный размер из ряда Ra 20.

Для внутреннего диаметра корпуса D = 72 мм шариковых подшипников диаметр заплечика равен D a = 65 мм.

Шероховатость посадочных поверхностей, сопрягаемых с кольцами подшипника деталей, зависит от диаметра и класса точности подшипника. Наибольшие значения параметров Rа для посадочных поверхностей валов, отверстий и торцов заплечиков валов и корпусов представлены в табл. 18.

Таблица18

Значения параметров шероховатости Rа

для посадочных поверхностей, сопрягаемых с подшипниками

По ГОСТ 3325, табл. 3, выбираем требования к шероховатости (можно также использовать табл. 18 данного издания):

· посадочной поверхности вала под кольцо подшипника Rа 1,25;

· посадочной поверхности корпуса под кольцо подшипника Rа 1,25;

· торцовой поверхности заплечика вала Rа 2,5.

Исходя из рекомендаций, приведенных в п. 2.2.7, назначаем более жесткие требования к шероховатости посадочной поверхности вала под кольцо подшипника Rа 0,32, посадочной поверхности корпуса под кольцо подшипника Rа 0,32, торцевой поверхности заплечика вала Rа 1,25.

В ГОСТ 3325 также нормированы требования к форме посадочных поверхностей вала и корпуса, сопрягаемых с кольцами подшипника, и к торцовому биению заплечиков валов и отверстий корпусов.

Из табл. 4 ГОСТ 3325 выбираем значения:

· допуска круглости посадочной поверхности вала под кольцо подшипника 3,5 мкм;

· допуска профиля продольного сечения посадочной поверхности вала под кольцо подшипника 3,5 мкм;

· допуска круглости посадочной поверхности корпуса под кольцо подшипника 7,5 мкм;

· допуска профиля продольного сечения посадочной поверхности корпуса под кольцо подшипника 7,5 мкм.

Следует отметить, что ограничения, наложенные стандартом на форму поверхностей, сопрягаемых с подшипниками, могут не совпадать со стандартными допусками формы по ГОСТ 24643-81 «Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения». Однако можно согласовать эти требования за счет ужесточения «расчетных» допусков до ближайших стандартных значений, установленных в общетехнических стандартах. Исходя из этого назначаем допуск круглости посадочной поверхности вала под кольцо подшипника равным 3 мкм и допуск профиля продольного сечения посадочной поверхности вала под кольцо подшипника равным 3 мкм, допуск кругло-сти посадочной поверхности корпуса под кольцо подшип-ника равным 6 мкм и допуск профиля продольного сечения посадочной поверхности корпуса под кольцо подшипника равным 6 мкм.

Стандарт нормирует также торцовое биение заплечиков валов и отверстий корпусов. Из табл. 5 ГОСТ 3325 выбираем значения:

· допуска торцового биения заплечика вала 21 мкм;

· допуска торцового биения заплечика корпуса 30 мкм.

Допуск торцового биения заплечика вала можно округлить до значения 20 мкм.

Суммарное допустимое отклонение от соосности, вызванное неблагоприятным сочетанием всех видов погрешностей обработки, сборки и деформации подшипников посадочных поверхностей вала и корпуса под действием нагрузок, оценивается допустимым углом взаимного перекоса θ max между осями внутреннего и наружного колец подшипников качения, смонтированных в подшипниковых узлах. В прил. 7 ГОСТ 3325 приведены числовые значения допусков соосности посадочных поверхностей для валов и для корпусов в подшипниковых узлах различных типов при длине посадочного места В

1 = 10 мм (в диаметральном выражении). При другой длине посадоч-ного места B

2 для получения соответствующих допусков соосности табличные значения следует умножить на B

2 /10. Под-шипник 306 имеет ширину B

2 = 19 мм и относится к группе радиальных однорядных шариковых. Примем нормальный ряд зазоров. Тогда допуск соосности поверхностей вала составит Т

соосн = 4·В

2 /10 = 4·19/10 = 7,6 мкм; ужесточаем рассчитанный допуск по ГОСТ 24643 и принимаем Т

соосн = 6 мкм. Соответственно для поверхностей корпуса Т

соосн = 8·B

2 /10 =

= 15,2 мкм; ужесточаем до значения Т

соосн = 12 мкм.

Допуски соосности можно заменить допусками радиального биения тех же поверхностей относительно их общей оси с учетом того, что на те же поверхности обязательно задаются допуски цилиндричности, которые вместе с допусками радиального биения ограничивают такие же отклонения, какие ограничивают допуски соосности.

Рис. 19. Пример обозначения точностных требований

к поверхностям отверстий корпуса, сопрягаемым с подшипником качения

Правильный выбор посадки колец подшипников на вал и в корпус является важным условием нормальной работы подшипников.

Установлено, что незначительное ослабление посадки или появление зазора между внутренним кольцом и валом снижает долговечность подшипника.

Характер сопряжения подшипника с валом и корпусом зависит от величины и направления нагрузки, динамики работы механизма и многих других факторов.

ГОСТ 3325-85 (СТ СЭВ 773-77) устанавливает поля допусков и технические требования к посадочным поверхностям валов и корпусов механизмов под подшипники качения, отвечающие следующим условиям:

1) валы должны быть сплошными или полыми толстостенными;

2) материал валов - сталь;

3) материал корпусов - сталь или чугун;

4) подшипники при работе не должны нагреваться до температуры более 100° С.

Поля допусков обеспечивают по внутреннему и наружному диаметрам подшипника посадки с зазором, переходные посадки и с натягом. Условия работы внутренних и наружных колес в основном зависят от того, вращается или не вращается данное кольцо относительно действующей радиальной нагрузки. В соответствии с этим различают три основных вида нагружения колец: местное, циркуляционное и колебательное.

1. Местным нагружением кольца называют такой вид нагружения, при котором действующая на подшипник результирующая радиальная нагрузка постоянно воспринимается одним и тем же ограниченным участком дорожки качения этого кольца и передается соответствующему участку посадочной поверхности вала или корпуса.

2.Циркуляционным нагружением кольца называют такой вид нагружения, при котором действующая на подшипник результирующая радиальная нагрузка воспринимается и передается телами качения в процессе вращения дорожки качения последовательно всей посадочной поверхности вала или корпуса.

3. Колебательным нагружением кольца называют такой вид нагружения, при котором неподвижное кольцо подшипника подвергается одновременному воздействию радиальных нагрузок, постоянной по направлению и вращающейся. Их равнодействующая совершает периодическое колебательное движение.

В зависимости от вида нагружения подшипников рекомендуются поля допусков на валы и корпуса, приведенные в табл. 29.

В ГОСТ 3325—85 в приложении приведены рекомендуемые поля допусков для установки подшипников качения на вал и в отверстие корпуса в зависимости от конструктивной разновидности подшипников, диапазона диаметра отверстия подшипников и класса точности, вида нагружения, режима работы и конструкции машины или механизма.

В редукторах широко применяется посадка Н7/k6.

Таблица 29

Поля допусков для посадочных поверхностей валов и корпусов

Примечание. Для упорных подшипников при посадке на вал поле допуска j s = 6.