Схемы подшипниковых опор применение упорного подшипника. Однорядные радиально-упорные шариковые подшипники – конструкции, схемы установки подшипников. левый – «плавающий»

| Другие статьи: | ||

| Присутствие NTN-SNR и успех её продукции на отраслевых рынках | ||

| Обучение | ||

| Отзывы о Подшипник.ру | ||

| Каталоги NTN-SNR | ||

| ВАКАНСИИ |

||

| какие подшипники вы используете |

Монтаж подшипников

Для подготовки подшипников к монтажу предварительно проверяют надписи на упаковке и самих подшипниках.

Распаковывают подшипники непосредственно перед началом работ с ними.

Расконсервацию подшипников производят согласно действующей инструкции по хранению, расконсервации подшипников и их деталей и обращению с ними. Как правило, подшипники расконсервируют в горячем (80-90 °С) минеральном масле, тщательно промывают в 6-8%-ном растворе масла, в бензине или в горячих (75-85°С) антикоррозионных водных растворах, например, следующих составов (в %-тах):

В большинстве случаев усталостная долговечность является максимальным сроком службы подшипника. Эта усталость является критерием жизни, используемым в качестве основы для первой части этого стандарта. Материал в следующем стандарте предполагает, что подшипники имеют не усеченную площадь контакта, закаленную качественную сталь в качестве материала подшипника, достаточную смазку, надлежащую опору и выравнивание кольца, номинальные внутренние зазоры и соответствующие радиусы канавок. Кроме того, некоторые высокоскоростные эффекты, такие как шаровая центробежная сила и гироскопические моменты, не рассматриваются.

|

Раствор N1 |

Раствор N2 |

|

|

Триэтаноломин Теперь мы продолжим со стандартом. «Жизнью» отдельного шарикового подшипника является число оборотов, которые подшипник проходит до того, как первые признаки усталости развиваются в материале любого кольца или любого из элементов качения. Поскольку нанесенная нагрузка, так же как и базовая нагрузка, имеет тенденцию вызывать локальную пластическую деформацию поверхностей качения, не предполагается, что такая тяжелая нагрузка обычно применяется. Определение базовой нагрузки

Комбинированные осевые и радиальные нагрузкиРасчет эквивалентной радиальной нагрузки. Величина эквивалентной радиальной нагрузки Р для радиальных и угловых контактных подшипников при комбинированных постоянных радиальных и постоянных нагрузках равна. |

||

|

Нитрит натрия |

||

|

Смачиватель ОП Допуски и зазорыОценка и калибровка шарикоподшипников сопряжены со многими соображениями, многие из которых выходят за рамки этого вводного представления. Для получения дополнительной информации читатель обращается к технической литературе. Более полное обсуждение допусков и их отношение к приложениям, установке и дизайну подшипников является сложным предметом, выходящим за рамки настоящей презентации. При расчете базовой грузоподъемности для единицы, состоящей из двух или более подобных одноразовых шарикоподшипников, установленных «в тандеме», правильно изготовленных и смонтированных для равномерного распределения нагрузки, оценка комбинации представляет собой количество подшипников для 7-сильной в несколько раз выше, чем у одного шарикоподшипника. Внутренний радиальный зазор шариковых и роликовых подшипников является важным параметром для обеспечения надлежащей работы машины, оптимального срока службы подшипника и разумной рабочей температуры. |

||

|

Остальное |

Остальное |

Хранить расконсервированные подшипники более двух часов без защиты от коррозии не рекомендуется.

После расконсервации потребитель подшипников должен обеспечить их защиту от коррозии при контроле, монтаже, сборке и хранении изделий по соответствующей внутризаводской инструкции.

Это общий зазор внутри подшипника в радиальном направлении. На маленьких цилиндрических роликовых и шариковых подшипниках его можно легко измерить с помощью индикатора индикатора шкалы, уложив подшипник на одну сторону, зафиксировав одну гонку и нажав другую гонку в одно направление и оттянув назад на 180º. Для двух - и четырехрядных конических роликоподшипников всех размеров очень трудно измерить зазор в радиальном направлении и, как правило, не выполняется. Маленькие двухрядные конические роликовые подшипники можно проверить вручную, но этот метод не будет работать с крупными промышленными подшипниками.

Перед монтажом подшипник следует проверить на соответствие внешнего вида, легкости вращения, зазоров требованиям нормативно-технической документации.

Визуально у подшипников открытого типа должны быть проверены наличие забоин, следов загрязнений, коррозии, полного комплекта заклепок, плотности их установки или других соединительных элементов, полного комплекта тел качения, наличие повреждений сепаратора.

Установка предусматривает принуждение конической внутренней расы этих подшипников к конусу, как правило, с помощью зажимной гайки. Для больших подшипников может потребоваться гидравлическая гайка для ее подъема. Затем он закрепляется обычным орешком, который закручивается.

Последовательность «ощущения» приводит к довольно точному измерению разности между скамьями и установленными зазорами. Для конических роликовых подшипников нет стандартов. Значения «Зазор» для этих подшипников выражаются в осевом направлении как «латеральные» или «Настольные игры» и разработаны и указаны для каждого приложения.

У подшипников закрытого типа следует проверить не повреждены ли уплотнения или защитные шайбы.

Для проверки радиального зазора одно из колец подшипника закрепляют при горизонтальном положении оси и определяют зазор с помощью индикатора, смещая свободное кольцо под действием измерительного усилия в радиальном направлении в два диаметрально противоположные положения. Разница показаний прибора соответствует значению радиального зазора. Проводят три измерения, поворачивая свободное кольцо относительно начального положения оси подшипника. Аналогично проводят измерение осевого зазора, но при вертикальном положении оси подшипника. Закрепляя одно из колец, другое смещают в осевом направлении в два крайних положения под действием измерительного усилия и фиксируют разность показаний индикатора. Радиальные зазоры в радиальных двухрядных сферических роликовых подшипниках и подшипниках с цилиндрическими роликами без бортов на наружных кольцах с диаметром посадочного отверстия свыше 60 мм могут быть измерены с помощью щупа.

Для сложных приложений мы рекомендуем, чтобы пользователи наших подшипников обращались в наш отдел продаж по конкретным рекомендациям по установке и оформлению. Мало того, что наши подшипники промышленного класса обеспечивают длительный срок службы из-за критерия усталостной прокатки, но они также должны иметь конструктивный состав от ударов, перегрузок и случайных скоростных экскурсий. Конструкция каждого тяжелого подшипника была оптимизирована с этой целью, включая наши подшипники большого диаметра.

Для обеспечения удовлетворительных характеристик подшипников и долговечности этих компонентов станка необходима правильная установка подшипников на валы и корпуса. Разрешенные допуски немного больше, чем у компонентов сопрягаемых подшипников. Поверхностная обработка и отклонение от формы также являются серьезной проблемой. Предотвратите вращение горения относительно вала или корпуса и, как следствие, фреттинг и истирание. Без надлежащих присадок подшипники, возможно, придется удалить из эксплуатации раньше, а поверхности вала и корпуса могут потребоваться повторно подготовленные до того, как могут быть установлены подшипники замены. Обеспечьте надлежащую поддержку относительно тонким подшипникам. . Различные буквы указывают местоположение в соответствии с допустимой зоной допуска по отношению к номинальному диаметру, а число указывает относительную величину допуска.

Непосредственно перед монтажом необходимо проверить монтажные поверхности корпусов (отверстия и торцы) и валов (посадочные поверхности и торцы) на отсутствие забоин, царапин, глубоких рисок от обработки, коррозии, заусенцев и загрязнений.

Валы, особенно при соотношениях длины и наибольшего диаметра более 8, следует проверять на прямолинейность оси (отсутствие изгиба). Проверку целесообразно проводить при вращении вала в центрах с помощью индикаторов часового типа. Увеличение эксцентриситета в направлении от края к середине указывает на искривление вала.

Приспособления вала, представленные над отверстием подшипника, указывают на помехоустойчивость. Некоторые классы букв для подгонки допускают как зазор, так и незначительное вмешательство в компонент подшипника. Первый шаг в выборе правильного вала и корпуса подходит для подшипника - это определить, поворачивается ли груз относительно Внутренней гонки или Наружной гонки. Второй этап - определение относительной нагрузки на подшипник. Это относится к радиальным подшипникам, которые подвергаются прежде всего радиальной нагрузке.

Упорные подшипники и подшипники, способные обрабатывать комбинированные радиальные и осевые нагрузки при воздействии только чисто осевой нагрузки установлены по-разному. В большинстве случаев подшипник, установленный на вращающемся валу, имеет вращающуюся нагрузку относительно Внутренней гонки и стационарной нагрузки относительно Внешней гонки. Если вал неподвижен или неподвижен, а внешняя гонка находится в колесе, шестерне или каком-либо другом компоненте, который вращается, нагрузка вращается относительно внешней гонки и остается неподвижной на внутренней гонке.

Необходимо проверить отклонение от соосности всех посадочных поверхностей, расположенных на одной оси, на соответствие нормам, указанным в технической документации.

Если подшипники, служащие опорой одного вала, устанавливают в различные (раздельные) корпуса, соосность корпусов, в соответствии с требованиями технической документации, должна быть обеспечена с помощью прокладок или других средств.

В нескольких редких ситуациях нагрузка может вращаться по отношению к обеим гонкам, и обе гонки должны быть плотно установлены. В таких случаях необходим сепарабельный подшипник, так что оба компонента могут устанавливаться индивидуально. Подходящими сепарабельными подшипниками являются определенные конфигурации цилиндрических роликовых подшипников и конических роликовых подшипников.

Это устраняет вероятность того, что рабочий поместит неправильный размер в журналы с одинаковым номинальным диаметром. Следует также отметить, что рекомендуемые приспособления применимы только к твердосплавным валам. Это позволяет достаточно «растянуть» Внутренней гонки, чтобы выработать правильное «подгоночное давление», чтобы противостоять повороту гонки на валу. В редких случаях, когда подшипник установлен на валу с модулем упругости, меньшим, чем у стали, требуется также более плотная посадка.

При установке на одну посадочную шейку двух подшипников (радиальных: шариковых, роликовых сферических и цилиндрических) разница в радиальных зазорах не должна превышать 0,03 мм, а по внутреннему и наружному диаметрам колец - не более половины поля допуска.

Сопрягаемые с подшипниками поверхности валов и корпусов должны быть тщательно промыты, протерты, просушены и смазаны тонким слоем смазочного материала или антифреттингвой пастой. Каналы для подвода смазки должны быть очищены от стружки и других загрязняющих частиц и продуты сжатым воздухом.

Монтаж внутренних и внешних гонок

Если вал является стальным, но имеет отверстие через него, требуется также более плотная посадка. Для обеих или обеих этих двух ситуаций, если они произойдут, обратитесь в отдел продаж США за конкретными рекомендациями по монтажу. Обычный способ крепления больших внутренних внутренних колес на валах состоит в том, чтобы нагреть отделимое внутреннее кольцо или весь подшипник в духовке или в масле. Обычно это происходит, если гонка слегка взведена. Быстрое нажатие на нужное место на внутренней расе обычно выпрямляет его, чтобы его можно было прижать к плечу вала, прежде чем он остынет и станет фиксированным.

При монтаже подшипника усилие напрессовки должно передаваться только через напрессовываемое кольцо - через внутреннее при монтаже на вал и через наружное - в корпус. Запрещается проводить монтаж таким образом, чтобы усилие передавалось с одного кольца на другое через тела качения. Если подшипник одновременно монтируется на вал и в корпус, то усилия передаются на торцы обоих колец.

Сокращение внутреннего зазора

Подшипниковые гонки никогда не должны ударяться непосредственно с помощью любого молотка, особенно если они имеют направляющие фланцы и сепараторы. Дрейф позволяет точно разместить удар по твердой части подшипника. Другой метод, который часто используется, заключается в охлаждении наружного кольца, обычно в жидком спирте с сухим льдом. Установка довольно проста, но недостатком является то, что холодные подшипники подвергаются конденсации и коррозии, если не предпринимаются профилактические меры. Это приводит к уменьшению внутреннего или внутреннего уплотнения подшипника.

Не допускается приложение монтажных усилий к сепаратору. Нельзя наносить удары непосредственно по кольцу. Допускается нанесение легких ударов по кольцу только через втулку из незакаленной конструкционной стали.

При монтаже подшипников с цилиндрическим отверстием на вал с натягом подшипник целесообразно предварительно нагреть на индукционном нагревателе.

Это очень важно при проектировании машины. Некоторый внутренний зазор необходим, чтобы предотвратить чрезмерное выделение тепла подшипником, что приведет к ситуации с термическим срывом. Это происходит, когда начальная работа генерирует тепло, что приводит к более высокой температуре подшипника, что вызывает «отрицательный» внутренний зазор, который генерирует более высокую температуру повышения температуры подшипника и так далее. Если подшипник становится слишком горячим для смазки, произойдет сбой.

Эта функция используется в глубоких скважинах, где установлены подшипники насоса с водяным смазкой. Причина состоит в том, чтобы остановить вал, когда колонка воды насоса отступает. Когда вода течет обратно в скважину, а уровень воды опускается ниже подшипников верхнего вала, насос будет работать сухим. Если разрешено работать всухую в течение любого периода времени, произойдет сбой. Многие насосы с масляной смазкой используют эту функцию для предотвращения обратного потока, который может привести к разрушительной вибрации и другим явлениям, связанным с применением.

Нагретый подшипник устанавливают на вал и доводят до места небольшим усилием. При этом сторона подшипника, на которой нанесено заводское клеймо, должна быть снаружи.

Для монтажа крупногабаритных подшипников наиболее целесообразным является применение гидравлического распора, обеспечивающего наиболее качественную установку подшипника, отсутствие каких-либо повреждений монтажных поверхностей и высокую производительность. Особенно целесообразен этот способ для монтажа подшипников с внутренним коническим отверстием диаметром более 120-150 мм.

Безреверсные трещотки могут быть применены к двигателям с большими тягами и сплошными валами при необходимости. Эта связь сбалансирован и установлен на трех штырей на упорный подшипник крепления. Если двигатель меняет направление из-за разворота фазы или какого-либо другого состояния неисправности, и соединения шнека насоса линейного вала начинают отвинчиваться, он отсоединяется до полного отвинчивания вала. Это функция безопасности, чтобы не повредить насос и линейный вал. В большинстве случаев наши клиенты требуют 30% мгновенного подъема, и это означает, что муфта должна быть закреплена болтами для обработки этого состояния.

При посадке подшипника в корпус с натягом рекомендуется перед монтажом предварительно охладить подшипник жидким азотом (-160 °С) или сухим льдом, либо нагреть корпус.

Наиболее целесообразными являются способы монтажа, при которых осуществляется одновременное и равномерное давление по всей окружности монтируемого кольца. При таких способах не возникает перекос монтируемого кольца. Для осуществления подобных способов применяют трубы из незакаленной конструкционной стали, внутренний диаметр которых несколько больше диаметра отверстия кольца, а наружный немного меньше наружного диаметра кольца. На свободном конце трубы следует установить заглушку со сферической наружной поверхностью, к которой и прилагают усилие при монтаже.

Усилие при монтаже следует создавать с помощью механических либо гидравлических прессов и приспособлений.

При отсутствии механических и гидравлических приспособлений и монтаже с небольшими натягами подшипников малых размеров допустимо нанесение несильных ударов молотком через монтажную трубу с заглушкой.

При любых способах монтажа, особенно при монтаже с помощью молотка, необходимо тщательно следить за обеспечением равномерного, без перекоса, осевого перемещения кольца. Наличие перекоса при монтаже приводит к образованию задиров на посадочной поверхности, неправильной установке подшипника, приводящей к сокращению срока его службы, а в отдельных случаях - к разрыву монтируемого кольца.

Двухрядные сферические шариковые и роликовые подшипники с коническим отверстием устанавливают на цилиндрическом валу с помощью закрепительных и стяжных втулок, а на валах с конической шейкой - непосредственно на шейку вала. Монтаж подшипников с диаметром отверстия до 70 мм и нормальными натягами целесообразно осуществлять с помощью монтажной втулки, навертываемой на резьбовой конец вала. Нажимная часть воздействует на торец закрепительной втулки или непосредственно на торец внутреннего кольца (при монтаже без закрепительных и стяжных втулок). Подшипники с диаметром отверстия свыше 70-100 мм следует монтировать гидравлическими методами. Так как по мере осевого продвижения закрепительной втулки внутреннее кольцо подшипника деформируется (расширяется), радиальный зазор уменьшается. Радиальный зазор необходимо контролировать с помощью щупа. Допустимое минимальное значение радиального зазора в миллиметрах после сборки узла для подшипников, изготовленных с зазорами нормальной группы по ГОСТ 24810, ориентировочно может быть определено по формуле

где d - номинальный диаметр отверстия подшипника, мм.

Крупногабаритные (с диаметром отверстия более 300 мм) сферические роликовые подшипники целесообразно перед монтажом разогреть до 60-70°С,

При монтаже игольчатого подшипника без сепаратора последняя игла должна входить с зазором, равным от 0,5 до 1 диаметра иглы. Иногда для выполнения этого условия устанавливают последнюю иглу с меньшим диаметром.

В процессе установки подшипников (особенно воспринимающих осевые усилия) там, где это возможно, с помощью щупа толщиной от 0,03 мм или по световой щели следует убедиться в плотном и правильном прилегании торцов колец подшипника к торцам заплечиков. Аналогичной проверке должны быть подвергнуты противоположные торцы подшипников и торцы прижимающих их в осевом направлении деталей.

Необходимо проверить правильность взаимного расположения подшипников в опорах одного вала. Вал после монтажа должен вращаться от руки легко, свободно и равномерно.

Осевой зазор радиально-упорных и упорных подшипников устанавливают осевым смещением наружного и внутреннего колец с помощью прокладок, гаек, распорных втулок. Для проверки осевого зазора в собранном узле к торцу выходного конца подводят измерительный наконечник индикатора, укрепленного на жесткой стойке. Осевой зазор определяют по разнице показаний индикатора при крайних осевых положениях вала. Вал смещают в осевом направлении до полного контакта тел качения с поверхностью качения соответствующего наружного кольца.

Для повышения точности вращения, особенно в быстроходных узлах, например, станочных электрошпинделях, зазоры в радиально-упорных подшипниках выбирают, создавая стабильный преднатяг на подшипники. Это достигается приложением к вращающемуся кольцу подшипника осевого усилия через тарированную пружину. При этом тела качения точно фиксируются на дорожках качения.

Для предотвращения «закусывания» крупных подшипников при монтаже или в процессе эксплуатации перед установкой их в разъемные корпуса допускается производить расшабривание поверхностей полуотверстий в местах разъема. Полноту прилегания крупных подшипников к посадочным местам в разъемных корпусах проверяют с помощью калибра и краски (отпечатки краски должны составлять не менее 75% общей посадочной площади). В разъемных корпусах с помощью щупа проверяют также плотность и равномерность прилегания основания крышки (зазор не более 0,03 -0,05 мм).

В собранном узле необходимо проверить наличие зазоров между вращающимися и неподвижными деталями. Особое внимание следует обратить на наличие зазоров между торцами неподвижных деталей и торцами сепараторов, которые иногда выступают за плоскость торцов колец.

Следует проверить также совпадение проточек для подачи смазки в корпусах со смазочными отверстиями в наружных кольцах подшипников.

Для подшипников с цилиндрическими роликами и без бортов после монтажа должно быть проверено относительное смещение наружного и внутреннего колец в осевом направлении. Оно не должно быть более 0,5-1,5 мм для подшипников с короткими роликами и более 1-2 мм - для подшипников с длинными роликами (большие значения даны для подшипников больших размеров).

После завершения сборочных операций и введения в подшипниковые узлы смазочного материала, предусмотренного технической документацией, следует проверить качество монтажа подшипников пробным пуском сборочной единицы на низких оборотах без нагрузки. При этом прослушивают шум вращающихся подшипников с помощью стетоскопа или трубы. Правильно смонтированные и хорошо смазанные подшипники при работе создают тихий, непрерывный и равномерный шум. Свистящий шум свидетельствует о недостаточном смазывании или наличии трения между соприкасающимися деталями узла. Звенящий металлический звук может быть вызван слишком малым зазором в подшипнике. Равномерный вибрирующий звук вызывается попаданием инородных частиц на дорожку качения наружного кольца. Шум, возникающий время от времени при неизменной частоте вращения, свидетельствует о повреждении тел качения. Шум, проявляющийся при изменении частоты вращения, может быть обусловлен повреждением колец в результате монтажа или наличием усталостных выкрашиваний на поверхностях качения. Стучащие звуки возможны вследствие загрязнения подшипника. Неравномерный громкий шум создают сильно поврежденные подшипники.

В который раз убедились, что подшипники DPI и KDYD — откровенный хлам! На электродвигателе привода шпинделя програмного токарноо станка с ЧПУ подшипник отработал всего два месяца! После чего рассыпался и заклинил. Еще чудо, что не спалили двигатель. Прилагаю некоторые фото этих «чюдо» подшипников:

подшипник DPI — откровенный хлам! подшипник DPI — откровенный хлам

Люди, цените свой труд и не позволяйет своим начальникам закупать такие подшипинки — подшипник DPIи KDYD не БУДУТ работать долго!

Советую покупать и устанавливать или Российские или Украинские или SKF. Другой альтернативы не существует. Даже не вздумайте устанавливать детали сделанные в Китае на оборудование, которое Вы ремонтируете.

После того, как сняли этот поломанный подшипник, для интереса попробывали обыкновенным напильником пилить корпус подшипника и шарики. Результат ужастный — напильник практически без напряжения оставил фаску и на корпусе подшипника и на шариках!

Так, что делайте выводы.

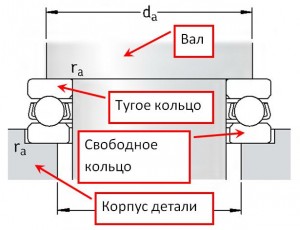

Упорный шариковый подшипник воспринимает только осевые нагрузки.

Основная особенность конструкции упорного подшипника — о которой необходимо помнить при монтаже — это различные внутренние диаметры колец подшпника. Тоесть у упорного подшипника одно кольцо свободное — оно свободно, с зазором, перемещается по валу, а второе тугое — на валу это кольцо устанавливается с натягом.

На рисунке приведена схема установки упорного шарикового подшипника.

Некотрые пояснения к рисунку:

- — корпус — имеется в виду неподвижная корпусная часть станка;

- — вал — вращающаяся часть станка, на которую действует осевая нагрузка.

При установке упорного подшипинка главное условие , которое необходимо помнить: свободное кольцо устанавливается в корпус (неподвижную деталь), а плотное кольцо — на вал. При такой схеме установки вал при вращении не будет затирать в упорном подшипнике, так как он (вал) будет вращаться в свободном кольце.

Обозначение подшипника может состоять из двух обозначений: основного и дополнительного. В основном обозначении кодируется следующая информация: размер подшипника, его тип и конструктивное исполнение. Это, кстати, для нас самая главная информация. Дополнительное обозначение может располагаться перед и после основного. В дополнительном обозначении (которое стоит перед основным) кодируется такая информация: класс точности, внутренний зазор и момент трения подшипника. В дополнительном обозначении (которое стоит после основного) кодируется: материал подшипника, специальные технические требования, вид смазки и др. Но следует знать, что если подшипник выпускается без специальных требований к смазке, величине зазора и пр., то дополнительно обозначение не ставиться.

1. Основное условное обозначение.

Условное обозначение подшипников, у которых диаметр отверстий от 10 до 500 мм. Для таких подшипников в основном обозначении цифры расположены таким образом:

В основное обозначении порядок расположения и чтения цифр – СПРАВА НАЛЕВО. Цифр может быть от двух до семи.

Цифры, стоящие под номером 1 и 2 обозначают внутренний диаметр подшипника. При этом для некоторых диаметров существует строгое соответствие условному обозначению:

|

Внутренний диаметр подшипника, мм |

Условное обозначение |

Внутренние диаметры от 20 до 495 мм включительно обозначают по формуле: диаметр деленный на 5.

Здесь необходимо помнить, что при одинаковом внутреннем диаметре, наружный диаметр подшипника и ширина может быть различный. Это потому что промышленность выпускает подшипники различной грузоподъемности и конструкций.

Цифра, стоящая под номером 3 обозначает серию диаметров.

Цифра, стоящая под номером 7 обозначает серию ширин.

Эти серии (серии диаметров и ширин) определяют наружный диаметр и ширину подшипника.

Цифра, стоящая под номером 4 обозначает тип подшипника.

| Тип подшипника |

Обозначение |

| Шариковый радиальный | |

| Шариковый радиальный сферический | |

| Роликовый радиальный с короткими цилиндрическими роликами | |

| Роликовый радиальный со сферическими роликами | |

| Роликовый радиальный с длинными цилиндрическими или игольчатыми роликами | |

| Роликовый радиальный с витыми роликами | |

| Шариковый радиально-упорный | |

| Роликовый конический | |

| Шариковый упорный, шариковый упорно-радиальный | |

| Роликовый упорный, роликовый упорно-радиальный |

Цифры, стоящие под номером 5 и 6 кодируют конструктивное исполнение подшипника.

Рассмотрим ПРИМЕР условного обозначения подшипника «миллионника» 1180304 . Это шариковый радиальный однорядный с двухсторонним уплотнением.

04 3 – серия диаметра; 0 – тип подшипника; 18 – конструктивное исполнение; 1 – серия ширины.

Рассмотрим ПРИМЕР условного обозначения подшипника 304 . Это шариковый радиальный однорядный.

04 – диаметр отверстия (высчитываем: 04*5 = 20 мм); 3 – серия диаметра; 0 – тип подшипника; 00 – конструктивное исполнение; 0 – серия ширины.

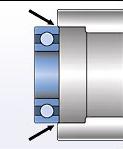

Монтаж (или посадка) подшипника в корпус. В основном размеры подшпников в станках небольшие, и поэтому монтаж подшпников выполняется без нагрева самих подшипников — тоесть в холодном состоянии. Монтаж происходит по такой схеме:

Стрелками на рисунке показано приложение силы. Это очень важно. Так как подшипник монтируется в корпус, то наружное кольцо воспринимает все усилие.

В общем случае действует правило, как и при — усилие монтажа ни в коем случае не должно передавться через тела качения!

Монтаж выполняется с помощью обрезка трубы. Здест тоже стоит обратить внимание, что труба должнна быть торцована на токарном станке — в общем обрез должен быть ровным. Никакие расплющенные трубы НЕ ГОДЯТСЯ ! Этим можно испортить подшипник — неровная труба может соскочить и повредить сепаратор. Диаметр трубы подбирается по диаметру наружного кольца.

Перед началом работ следует немного смазать наружное кольцо и вручную выровнять подшипник в корпусе. Теперь можно начинать насаживать подшипник — сначала легкими ударами — тут нужно контролировать отсутствие перекоса, а потом немного сильнее догнать подшипник до упора в корпус.

Теперь легким движением надвигаем радиальный роликовый подшипник на конус. Подшипник должен закрепиться на конусной шейке шпинделя. В большинстве конструкций шпинделей этого натяга будет достаточно. Теперь необходимо замерить зазор между буртиком шпинделя и внутренней обоймой подшипника. Делается это с помощью концевых мер (плиток). Точность замеров +-0,005 мм. Замеры производить минимум в трех местах.

- Первое — и самое главное условие, которое необходимо соблюдать при монтаже подшипников качения — это гарантия чистоты подшипника. Тоесть, если подшипник новый, значит необходимо удалить консервационную смазку. Если же подшипник уже был в эксплуатации, то необходимо удалить остатки бывшей смазки.Промывать подшипники лучше в керосине, или, при невозможности достать керосин, в дизтопливе. Как правило, практически на любом производстве эти жидкости можно найти.

- Второе — внешний осмотр. У подшипников не должно быть видимых повреждений сепаратора, защитных шайб. Также необходимо проверить легкость вращения и отсутствие шума при вращении.

- Третье. Осмотр поверхности на которую будет производиться монтаж — поверхность должна быть чистой, гладкой, без задиров и забоин.

Монтаж. Применяемые приспособления.

Важно : при монтаже подшипников усилие напрессовки НИКОГДА НЕ ДОЛЖНО ПЕРЕДАВАТЬСЯ ЧЕРЕЗ ТЕЛА КАЧЕНИЯ.

Если подшипник монтируется на вал, то усилие должно передаваться через внутренне кольцо, если подшипник монтируется в корпус, то усилие необходимо передавать через наружное кольцо.

В качестве наставки используется труба по диаметру кольца.

Усилие при монтаже подшипника желательно создавать на прессе. Конечно, не всегда, точнее редко когда подшипниковый узел возможно собрать под прессом, поэтому применяют такой способ: осаживание молотком — через наставку.

Игольчатый подшипник в своей конструкции имет цилиндрические ролики малого диаметра, с большим отношением длины ролика к диаметру ролика. Ролики расположены без сепаратора, один к одному. Именно такое исполнени (без сепаратора) наиболее применимо в механике станков и оборудования.

Игольчатый подшипник в своей конструкции имет цилиндрические ролики малого диаметра, с большим отношением длины ролика к диаметру ролика. Ролики расположены без сепаратора, один к одному. Именно такое исполнени (без сепаратора) наиболее применимо в механике станков и оборудования.

Игольчатый подшипник, по сравнению с обычным роликовым подшипников имеет такие преимущества: более высокая грузоподъемность при меньших габаритах. Также игольчатые подшипники очень хорошо работают при качательном движении. Такое качательное движение, к примеру, встречается в ШВП (шарико-винтовых парах) при небольших перемещениях.

Серия 36000, 46000 и 66000 — неразъемные.

Осевая грузоподъемность подшипник зависит от угла контакта тела качения и дорожки качения. Грузоподъемность радиально-упорного шарикового подшипника возрастает с увеличением угла контакта.

Радиально-упорные однорядные подшипники серий 6000, 36000, 46000, 66000 могут воспринимать осевую нагрузку только в одном направлении, и поэтому для фиксации вала в обе такие подшипники, как правило, устанавливаются по два на вал или по два в опору.

Схема установки двух шариковых радиально-упорных подшипников.

Такая схема установки используется практически во всех шпинделях фрезерных станков. «А» и «Б» — комплектовочные кольца — необходимы

для создания предварительного натяга в комплекте двух подшипников (это необходимо для равномерного распределения внешних нагрузок меджу подшипниками). Предварительный натяг достигается разностью толщин колец «А» и «Б». Чтобы выбрать зазоры, необходимо шлифовать (дл уменьшения толщины) наружное кольцо «Б».