Из чего изготавливаются современные модели покрышек. Как делают автомобильные шины? Технология производства

Изготовление шин включает в себя различные этапы: изготовление резиновых смесей, изготовление компонентов, сборка, вулканизация.

I. Производство шины начинается с приготовления резиновых смесей.

Над процессом создания шины работают шинные химики и конструкторы, от которых зависят секреты шинной рецептуры. Их искусство заключается в правильном выборе, дозировке и распределении шинных компонентов, в особенности для смеси протектора. На помощь им приходят профессиональный опыт и не в меньшей степени компьютеры. Хотя состав резиновой смеси у любого солидного производителя шин — тайна за семью печатями, достаточно хорошо известны около 20 основных составляющих. Весь секрет состоит в их грамотной комбинации с учетом предназначения самой шины.

Кроме того, это материал, более восприимчивый к усталости, и может быть сокращен, если его использовать очень агрессивно. Ни один материал не является частью истории велосипедного движения, чем сплав хромомолибденовой стали. В конце концов, чуть более 30 лет назад это был один из доступных для производства высокопроизводительных компонентов. В отличие от углерода, самые классические металлы одинаково сильны во всех направлениях, допуская злоупотребления, такие как преувеличенное сжимание и обрушение.

Кроме того, он редко ломается внезапно, так как он обычно расщепляется до взлома. В случае повреждения можно зафиксировать стальной компонент с припоем. Однако это повлияет на характеристики прочности и производительности. «Большая трудность в восстановлении металлических рамок - это не сама сварка, а перегрев термически пострадавшего региона», - объясняет Эврико.

Рецептура зависит от назначения деталей шины и может включать в себя до 10 химикатов, начиная от серы и углерода и заканчивая каучуком.

Сырьевые компоненты

Главные сырьевые составляющие шины - натуральный и синтетический каучук, сажа и масло. Доля резиновых смесей в шине - более 80%. Оставшаяся часть - компоненты, усиливающие конструкцию покрышки.

Поскольку это гибкий материал, сталь обеспечивает отличный комфорт, но менее эффективна при передаче энергии. Эта функция в сочетании с большим весом заставила ее перестать использоваться, когда фокус - это скорость. Однако при использовании труб с стенками переменной толщины и сварных швов с инертными газами можно разработать очень легкую и жесткую стальную раму. Однако такой компонент будет иметь очень дорогостоящее кустарное производство.

Сегодня хромомолибден по-прежнему находит свое пространство, которое широко используется велосипедистами, рандонерами и любителями классических линий, которые предлагает материал. Если бы материалами были автомобили, титан был бы итальянским суперпортом: эффективным, роскошным и дорогим, очень дорогим. Это связано с тем, что, помимо дорогостоящего процесса добычи, для этого требуются специальные инструменты и методы. Одним из его основных преимуществ является большая емкость поглощения вибрации. Благодаря этому рамы, выполненные с этим благородным металлом, довольно удобны, с гладкой и бесшумной стрельбой.

Приблизительно половина используемого каучука - натуральное сырье, вырабатываемое из каучукового дерева. Каучуковое дерево выращивают в странах с тропическим климатом, таких как Малайзия и Индонезия. Большую часть синтетической резины, производимой из нефти, мы получаем от европейских изготовителей. Приблизительно треть резиновых смесей - наполнители. Самый важный их них - сажа, благодаря которой шина имеет чёрный цвет. Второй важный наполнитель - масло, оно играет роль смягчителя резиновой смеси. Кроме того, при производстве резиновых смесей используются ингредиенты для вулканизации резины, а также другие химические вещества.

Еще одна положительная деталь - его сопротивление, которое в два раза больше, чем у стали. Вопреки распространенному мнению, это не очень легко. Однако, поскольку он очень прочен, дизайнеры могут использовать трубы большого диаметра с очень тонкими стенками, что приводит к более светлой раме, чем к хромомолибдену, но тяжелее алюминия или углерода.

Благодаря высокой стойкости к коррозии титан редко окрашивается, придавая раме и компонентам безошибочный вид, который очень нравится любителям металла. Время от времени рынок наводнен новостями о каком-то материале, который приносит революцию в спорте. Некоторые считают, что этот новый кандидат уже имеет имя. Это графен, кристаллическая форма углерода, чрезвычайно сильная и легкая, самая сильная из когда-либо созданных. Благодаря этим характеристикам можно будет производить 400 г рамы, способные поглощать удары, которые оставляют подобное углеродное волокно в кусках.

Изготовление резиновых смесей

На стадии резиносмешения сырье смешивается и нагревается примерно до 120° C.

Состав резиновых смесей, используемый в различных частях шины, различен, он изменяется в зависимости от функций и модели шины. Так, состав резиновых смесей, используемый для летних шин легкового автомобиля, отличается от состава зимней шины точно так же, как состав резины для велосипедной покрышки отличается от состава лесных шин. Усовершенствование рецептуры и технологии приготовления смесей - кропотливый труд, играющий важную роль в разработке шин.

Еще одним поразительным качеством является его высокая способность проводить тепло. Таким образом, колеса, изготовленные из этого материала, не пострадали бы наихудшей проблемой углеродных клещей: отслаивание, вызванное высокой температурой, которую профиль колеса достигнет из-за трения с тормозными колодками во время торможения. По словам производителя, эта модель имеет на 50% боковую жесткость и на 20% более сильные лучевые отверстия, работающие при температуре до 30% ниже. Однако из-за чрезвычайно дорогостоящего производства и постоянной эволюции углеродного волокна многие считают, что, по крайней мере, в среднесрочной перспективе графен будет отнесен к использованию в электронике и медицине, в областях, где он также применяется.

Основные составляющие резиновой смеси:

1.

Каучук

.

Хотя шинный коктейль необычайно сложен по своему составу, основу его все же образуют различные каучуковые смеси. Натуральный каучук, состоящий из высушенного сока (латекса) южноамериканского каучукового дерева (бразильская гевея), долгое время доминировал во всех смесях, различаясь при этом лишь по уровню качества. Так же каучуконосный млечный сок содержится в некоторых видах сорных трав и одуванчиков. Производимый из нефти синтетический каучук был изобретен немецкими химиками в 30-е гг. и современная скоростная шина без него просто немыслима. В настоящее время синтезируется несколько десятков различных синтетических каучуков. Каждый из них имеет свои характерные особенности и строгое назначение в разных деталях шины. Даже после изобретения синтетического изопренового каучука (СКИ) — близкого по свойствам к натуральному, резиновая промышленность не может полностью отказаться от использования последнего. Единственный его недостаток перед СКИ — дороговизна. На территории СССР не было возможности получать натуральный каучук из растений, а покупать его за границей приходилось за валюту. Это спровоцировало развитие богатой химии синтеза каучуков и других полимеров.

1.

Каучук

.

Хотя шинный коктейль необычайно сложен по своему составу, основу его все же образуют различные каучуковые смеси. Натуральный каучук, состоящий из высушенного сока (латекса) южноамериканского каучукового дерева (бразильская гевея), долгое время доминировал во всех смесях, различаясь при этом лишь по уровню качества. Так же каучуконосный млечный сок содержится в некоторых видах сорных трав и одуванчиков. Производимый из нефти синтетический каучук был изобретен немецкими химиками в 30-е гг. и современная скоростная шина без него просто немыслима. В настоящее время синтезируется несколько десятков различных синтетических каучуков. Каждый из них имеет свои характерные особенности и строгое назначение в разных деталях шины. Даже после изобретения синтетического изопренового каучука (СКИ) — близкого по свойствам к натуральному, резиновая промышленность не может полностью отказаться от использования последнего. Единственный его недостаток перед СКИ — дороговизна. На территории СССР не было возможности получать натуральный каучук из растений, а покупать его за границей приходилось за валюту. Это спровоцировало развитие богатой химии синтеза каучуков и других полимеров.

Шины прочны по своей природе. Если вы когда-либо пытались вырезать один, вы знаете, насколько трудоемкой может быть эта задача. В этой статье мы поэтапно показываем, как это сделать несколькими способами. Автомобильные шины могут работать около 50 тысяч километров под весом более одной тонны. Очевидно, речь идет о очень прочном и прочном объекте.

Хотя можно перерабатывать и существуют четкие законы о сборе шин, они по-прежнему являются проблемой окружающей среды и здоровья. Поэтому желательно, чтобы любое место назначения, будь то промышленное или ручное, которое приносит пользу старым шинам, желательно. Проблема в том, что проклятая шина действительно трудно справиться, именно из-за ее структуры. Как же тогда мы можем изготовить такие предметы, как те, которые мы видим в этой статье?

2.

Сажа.

Добрая треть резиновой смеси состоит из промышленной сажи (технический углерод), наполнителя, предлагаемого в различных вариантах и придающего шине её специфичный цвет. Сажа обеспечивает в процессе вулканизации хорошее молекулярное соединение, что придает покрышке особую прочность и износостойкость. Сажу получают путём сжигания природного газа без доступа воздуха. В СССР при доступности этого «дешёвого» сырья было возможно широкое применение технического углерода. Резиновые смеси с использованием ТУ вулканизуются серой.

3.

Кремниевая кислота.

В Европе и США ограниченный доступ к источникам природного газа вынудил химиков найти замену ТУ. При том, что кремниевая кислота не обеспечивает такую же высокую прочность резинам, как ТУ, она улучшает сцепление шины с мокрой поверхностью дороги. Так же она лучше внедряется в структуру каучука и меньше вытираются из резины при эксплуатации шины. Это свойство менее пагубно для экологии. Чёрный налёт на дорогах — технический углерод, вытертый из шин. В рекламе и обиходе шины с использованием кремниевой кислоты называются «зелёными». Резины вулканизуются перекисями. Полностью отказаться от использования технического углерода в настоящее время не представляется возможным.

4.

Масла и смолы.

К важным составным частям смеси, но в меньшем объёме, относятся масла и смолы, обозначаемые как мягчители и служащие в качестве вспомогательных материалов. От достигнутой жесткости резиновой смеси во многом зависят ездовые свойства и износостойкость шины.

5.

Сера.

сера (и кремниевая кислота) — вулканизующий агент. Связывает молекулы полимера «мостиками» с образованием пространственной сетки. Пластичная сырая резиновая смесь превращается в эластичную и прочную резину.

6.

Вулканизационные активаторы,

такие как оксид цинка и стеариновые кислоты, а также ускорители инициируют и регулируют процесс вулканизации в горячей форме (под давлением и при нагреве) и направляют реакцию взаимодействия вулканизующих агентов с каучуком в сторону получения пространственной сетки между молекулами полимера.

7

.

Экологические наполнители.

Новая и ещё не распространенная технология предполагает собой применять в смеси протектора крахмал из кукурузы (в перспективе картофеля и сои). За счет значительно уменьшенного сопротивления качения шина на основе новой технологии выделяет в атмосферу почти вдвое меньше соединений углекислого газа по сравнению с обычными шинами.

Мы выбираем видео, которые учат тому, как это сделать. Уже тогда мастер использовал только мел и кухонный нож, чтобы сделать горшок за две минуты! Он добавляется к индикатору безопасности. Самая экономичная зимняя шина в мире. Сырье Основным сырьем шины являются натуральный каучук, синтетический каучук, сажа и масло. Часть резинового соединения составляет более 80% от общей массы шины. Остальная часть состоит из различных материалов укрепление.

Примерно половина используемой резинки является естественной и происходит из каучукового дерева. Каучуковое дерево выращивается в тропических районах, таких как в Малайзии или Индонезии. Синтетические смолы на основе масла в основном покупаются у европейских производителей.

II.

На следующем этапе создается протекторная заготовка для шины.

В результате шприцевания на червячной машине получается профилированная резиновая лента, которая после охлаждения водой разрезается на заготовки по размеру шины.

Примерно одна треть смеси жевательной резинки заполнена наполнителями. Самым важным является сажа, которая придает шине черный цвет. Второй наполнитель - это масло, которое используется в качестве смягчителя смеси, кроме того, в этих смесях требуются материалы для отверждения, а также многие химические вещества и защитные средства.

Смешивание. На этом этапе сырье смешивают и нагревают до температуры около 120 градусов. Состав резинового соединения отличается в разных частях шины, а также в соответствии с назначением и моделью шины. Резиновый состав летней шины для пассажирского автомобиля отличается от состава шин зимней шиной и велосипедной шиной. точно так же, как у шины лесных машин, например.

Скелет шины — каркас и брекер — изготавливаются из слоев обрезиненного текстиля или высокопрочного металлокорда. Прорезиненное полотно раскраивается под определенным углом на полосы различной ширины в зависимости от размера шины.

Изготовление компонентов

Резиновые смеси используются и для обрезинивания компонентов, таких как: бортовые кольца, текстильный корд и стальной брекер. Для производства шины используется от 10 до 30 компонентов, большинство из которых играют роль усилителей конструкции шины.

Разработка и разработка композиций для смешивания является неотъемлемой частью работы по разработке шин. Компонентные составы Смеси используются для прорезывания компонентов, таких как металлические и текстильные кабели и стальные ленты. Большинство компонентов включают усиливающие элементы.

Монтаж Работники шин собирают компоненты в заготовки шин на сборочных машинах. Когда компоненты размещаются на барабане сборочной машины, а каркас шины помещается на переборки расширительной машины, шина передачи машины передает узел протекторного ремня в каркас.

Важным элементом шины является борт — это нерастяжимая, жесткая часть шины, с помощью которой последняя крепится на ободе колеса. Основная часть борта — крыло, которое изготавливается из множества витков обрезиненной бортовой проволоки.

III.

После этого один нажимает, что растягивает шину на съемочной площадке. Вулканизация. Заготовки шин вулканизируются в прессе для выпечки. Давление пара, подаваемое в подушку, расположенную в уплотнителе, печатает скульптуру и боковые тексты на заготовке шины, расположенной в форме, поэтому шина приобретает окончательный вид.

Проверка Каждая шина легкового автомобиля проверяется визуально и механически. Визуальная проверка привлекает внимание к любым эстетическим аномалиям, а механическая проверка обеспечивает форму шины, а также изменения радиальной и поперечной силы. После этих проверок шина все еще тестируется, помечена и передана на склад для последующей доставки клиенту.

На сборочных станках все детали шины соединяются в единое целое. На сборочный барабан последовательно накладываются слои каркаса, борт, по центру каркаса протектор с боковинами. Для легковых шин протектор относительно расширен и заменяет собой боковину. Это повышает точность сборки и снижает количество операций в производстве шин.

Этот тип установки является недостающим звеном в шинной промышленности, позволяя производить энергию, одновременно увеличивая все каучуковые отходы в промышленности для извлечения сырья и повторного введения их в производственный цикл. В то время, когда Европа осознает необходимость продвижения круговой экономики, восстановление материалов, содержащихся в использованных шинах, имеет смысл.

Шина - это топливо с более высокой теплотворной способностью, чем уголь, оно содержит больше углерода и производит меньше золы, следовательно, его большой тепловой интерес. Он также богат металлами, особенно железом и цинком, или даже редкими металлами, такими как кобальт.

Из компонентов оператор изготавливает так называемую "сырую шину” или заготовку шины на сборочном станке. На одном барабане собирается каркас шины, а на другом - брекерный пакет. После того, как каркас шины собран и ему придана форма профиля шины, при помощи перемещающего устройства на него переносится собранный брекерный пакет шины. Затем каркас и брекерный пакет прижимаются друг к другу, в результате получается ”сырая шина”, готовая к вулканизации.

Они, состоящие из цельных или дробленых шин, отрезки шин и другой мусор из резиновой промышленности, действительно превращаются в качественные материалы и тепловую и электрическую энергию. Завод этого типа в настоящее время планируется во Франции в Страсбурге.

Термический процесс, который способствует валоризации

Этот процесс использует проверенную технологию сжигания, которая во всех отношениях соответствует французским и европейским стандартам, применимым к атмосферным выбросам. При этой температуре все органические материалы почти мгновенно сублимируются. Сталь стержней и каркаса быстро тает в капельки, которые быстро охлаждают путем закалки, производя отличные качественные снимки, которые можно перепродавать по лучшей цене, чем металлолом.

IV.

После сборки шину ожидает процесс вулканизации.

Собранная шина помещается в пресс-форму вулканизатора. Внутрь шины под высоким давлением

подается пар или подогретая вода. Обогревается и наружная поверхность пресс-формы. Под давлением по боковинам и протектору прорисовывается рельефный рисунок. Происходит химическая реакция (вулканизация), которая придает резине эластичность и прочность

При сжигании органических материалов образуются газы, некоторые из которых являются загрязняющими веществами. Они нейтрализуются обработкой, позволяющей валоризацию серы в виде синтетического гипса высокого качества и хлора в виде хлорида кальция. Первый используется в промышленности для производства штукатурки, а второй - как соль для удаления снега.

Пепел содержит следы всех химических веществ, содержащихся в топливе, особенно цинка и кобальта. Инновационный гидрометаллургический процесс растворяет, а затем восстанавливает эти ценные металлы. Оксид цинка и кобальт обычно используются при изготовлении радиальных каркасных шин. Оксид цинка в среднем составляет до 1, 3% от массы шины.

V.

Историческая справка:

Первая в мире резиновая шина была сделана Робертом Уильямом Томсоном в 1846 году, но его изобретение не было развито в серийное производство. Повторно идея пневматической шины возникла только в 1887 году, когда шотландец Джон Данлоп придумать надеть на колесо трехколесного велосипеда своего 10-летнего сына широкие обручи, сделанные из шланга для поливки сада, и надуть их воздухом. А уже в 1890 г. молодой инженер Чальд Кингстн Уэлтч предложил отделять камеру от покрышки, вставлять в края покрышки проволочные кольца и сажать на обод, который впоследствии получил углубление к центру. Тогда же англичанин Бартлетт и француз Дидье изобрели вполне приемлемые способы монтажа и демонтажа шин. Всё это определило возможность применения пневматической шины на автомобиле.

1. Основными материалами для производства шин являются резина, которая изготавливается из натуральных и синтетических каучуков, и корд. Кордовая ткань может быть изготовлена из металлических нитей (металлокорд), полимерных и текстильных нитей. Шина состоит из каркаса, слоев брекера, протектора, борта и боковой части.

Кобальт действует как связующее и улучшает адгезию между сталью и резиной. Обратите внимание, что этот металл входит в список 14 важнейших сырьевых материалов Европейского Союза. Он призывает государства-члены принять стратегические меры для повышения эффективности переработки этих материалов или продуктов, содержащих их, и обеспечения их поставок.

Несгоревший углерод отделяют от смеси для повторного использования, распыляемого под давлением в качестве топлива в котле. Теплота сгорания шин позволяет производить пар многоразового использования, например, для вулканизации каучука, а также дешевое электричество. В зависимости от национальных правил, он может быть перепродан дистрибьютору энергии или потреблен на местном уровне.

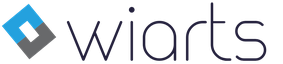

2. На фотографии вы видите будущий корд.

3. Невулканизированная резина очень липкая, поэтому она сматывается в бобины с прокладкой из специального материала, который потом позволяет её легко размотать.

4. Заготовки в таких вот бобинах отправляются на склад. Таблички с цифрами - это размеры ширины корда.

5. Здесь начинается производство протектора. Лента резины заправляется в машину, где методом экструзии превращается в будущий протектор.

6. Для быстрой визуальной оценки размера шины на протектор наносится цветовая маркировка.

7. Борт позволяет покрышке герметично садиться на обод колеса. Для этого предназначены бортовые кольца и внутренний слой вязкой воздухонепроницаемой (для бескамерных шин) резины.

8. Проволока с этих катушек поступает на станок, где покрывается резиной.

9. На этом станке обрезиненная проволока закручивается под необходимый диаметр и нарезается кружочками.

10. Получаются такие вот бортовые кольца, которые являются основой для производства всего борта.

11. Борт собирается здесь. Чуть ниже вы найдете видео этого процесса.

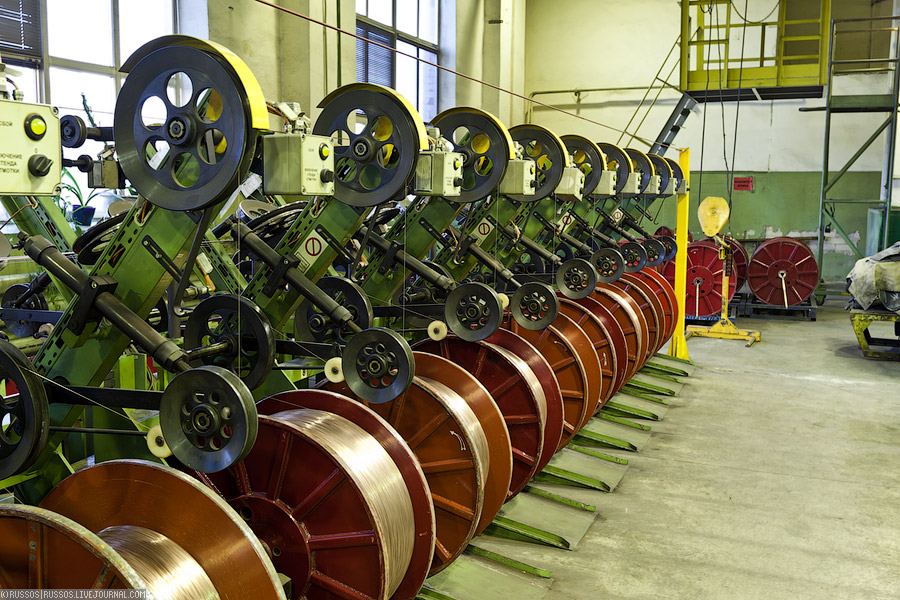

12. Самый интересный этап - сборка покрышки. На этот станок поступают все необходимые заготовки.

13. Станок из класса «Слава роботам!». Сборщик только навешивает бортовые кольца.

15. После сборки покрышки она по конвейеру отправляется дальше…

16. … где её ждет контроль - проверка веса и визуальный осмотр на дефекты.

17. После этого заготовка отправляется в самый интересный цех, где происходит вулканизация. Но сначала посмотрим на процесс подготовки пресс-форм.

18. Сама по себе пресс-форма состоит из нескольких сегментов, которые образуют рисунок протектора, надписи и все линии на боковинах. И самое главное - усики на новых шинах!

19. Оказывается, усики - это каналы для отвода воздуха при вулканизации. И при использовании они забиваются первыми. После этого пресс-форму надо очищать.

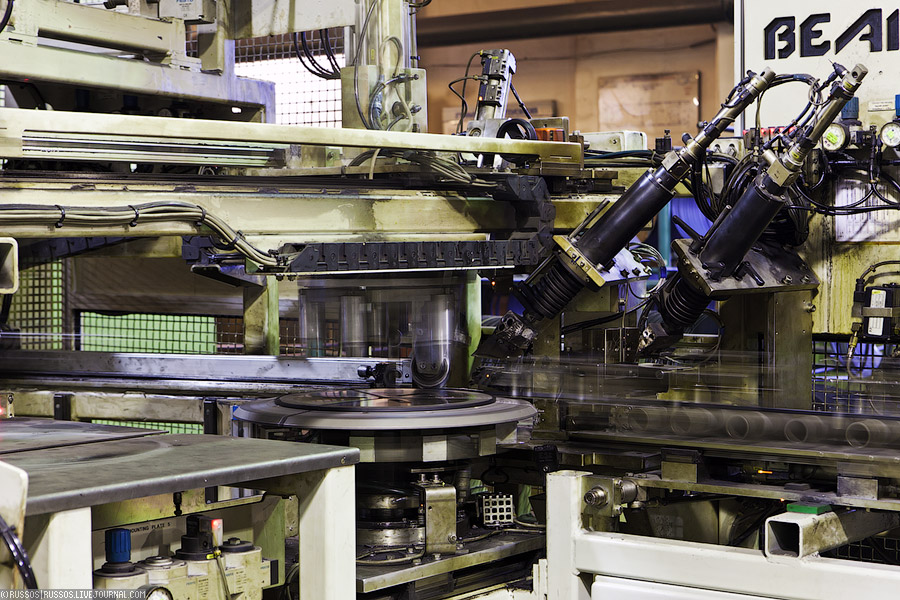

20. Горячий процесс - горячий цех!

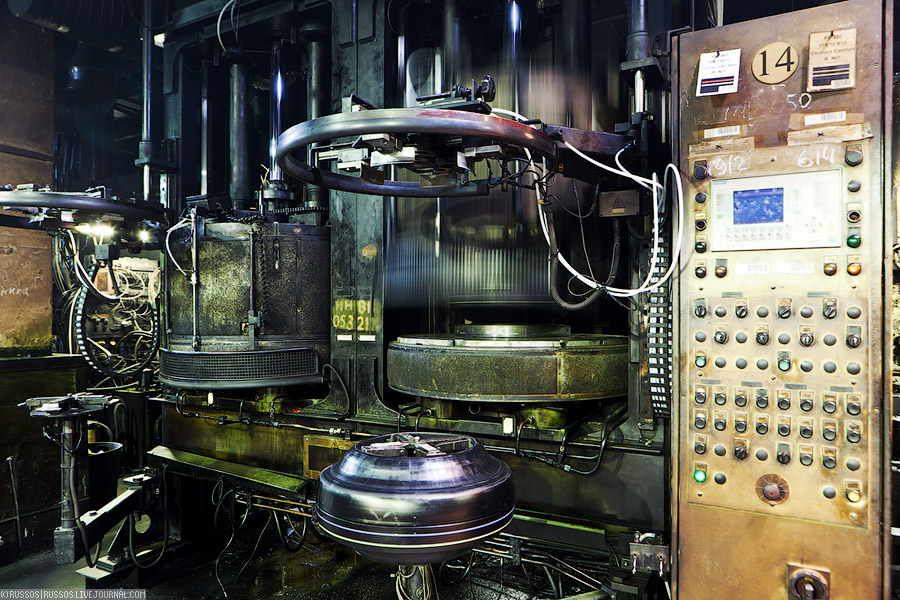

21. На этих станках происходит процесс вулканизации.

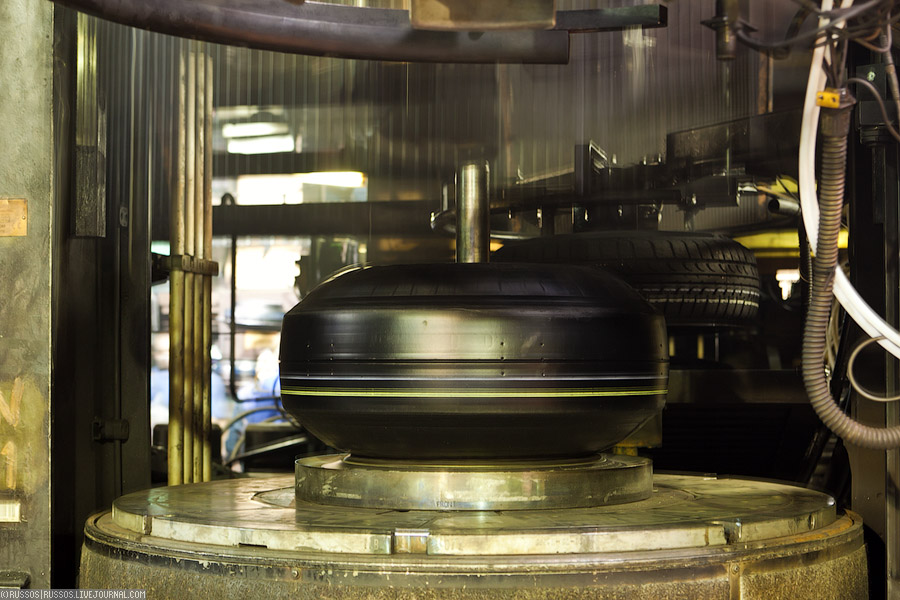

22. Заготовка шины подается внутрь. Снаружи она обжимается пресс-формой, а внутри раздувается пузырь, чтобы покрышка не провалилась в себя. При этом подается горячий пар под высоким давлением.

23. Покрышка установлена на место, и сейчас сверху опустится пресс-форма.

24. Это нерабочий станок, но здесь видны те самые надувающиеся пузыри.

25. Тут очень жарко, и какая-то особая дымка.

26. Если заглянуть внутрь станка вулканизации, то можно увидеть индустриальную красоту в первозданном виде.